DE TECHNIEK

DE DRUKPERS

Het onderwerp van dit deel is de werking en geschiedenis van de drukpers voor de techniek van de hoog- ofwel boekdruk. Anders dan bij de drukletter veranderde er in een periode van zo'n 400 jaar nauwelijks iets aan de drukpers. Maar daarna ging het des te sneller.

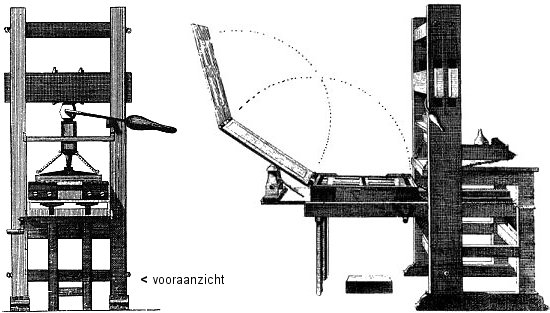

De handpers

De eerste drukpersen waren helemaal van hout gemaakt en er waren heel wat handelingen nodig om een vel papier te bedrukken. Door twee drukkers aan één pers te laten werken werd de productie flink verhoogd. De werkwijze vanaf het begin was als volgt. Het zetsel werd met wiggen vastgeklemd in een lijst. Deze lijst werd op een wagentje, dat onder de eigenlijke drukpers kon rijden, gelegd. Aan dit wagentje zaten twee platen (frisket en timpaan) waar het papier tussen werd geklemd. Nadat de inkt eerst gelijkmatig over twee inktballen (de tampons) was verdeeld, wreef men ze zorgvuldig over het zetsel. Vervolgens werden timpaan en frisket dichtgeklapt zodat het geheel op het zetsel lag. Het wagentje werd onder de pers gerold en de drukker trok aan de hefboom waardoor de drukplaat (degel) de timpaan en frisket op het zetsel drukte. Voor de goede drukkracht moest de drukker heel veel kracht zetten en daarvoor gebruikte hij een voetsteun aan de pers. Voor de volgende afdruk moest het wagentje met het zetsel onder de pers vandaan worden gerold, het bedrukte papier vervangen door een nieuw vel en zo verder. Tot in de 19de veranderde er bijna niets aan de persen. Alleen sommige onderdelen werden in de loop der tijd door ijzeren vervangen. Als u hier klikt kunt u in een apart venster een afbeelding van de houten drukpers bekijken.

Het zetsel werd met wiggen vastgeklemd in een lijst. Deze lijst werd op een wagentje, dat onder de eigenlijke drukpers kon rijden, gelegd. Aan dit wagentje zaten twee platen (frisket en timpaan) waar het papier tussen werd geklemd. Nadat de inkt eerst gelijkmatig over twee inktballen (de tampons) was verdeeld, wreef men ze zorgvuldig over het zetsel. Vervolgens werden timpaan en frisket dichtgeklapt zodat het geheel op het zetsel lag. Het wagentje werd onder de pers gerold en de drukker trok aan de hefboom waardoor de drukplaat (degel) de timpaan en frisket op het zetsel drukte. Voor de goede drukkracht moest de drukker heel veel kracht zetten en daarvoor gebruikte hij een voetsteun aan de pers. Voor de volgende afdruk moest het wagentje met het zetsel onder de pers vandaan worden gerold, het bedrukte papier vervangen door een nieuw vel en zo verder. Tot in de 19de veranderde er bijna niets aan de persen. Alleen sommige onderdelen werden in de loop der tijd door ijzeren vervangen. Als u hier klikt kunt u in een apart venster een afbeelding van de houten drukpers bekijken.De Engelsman Stanhope, bouwer van de eerste volledig ijzeren drukpers in 1805, verving de tampons door een inktrol. De eerste inktrollen hadden nog een naad, die bij de inktgeving voor problemen kon zorgen. Later werd dit probleem opgelost door de rollen van gelatine te maken. Nog later ging men rollen van rubber te gieten.

De cilinderpers

In de loop van 19de eeuw vonden enorme veranderingen in de druktechniek plaats. Men zocht naar een manier om sneller te kunnen drukken. Zo ontstond eerst de cilinderpers en kort daarna een nieuw type degelpers. Het principe van de cilinderpers is heel anders dan dat van de degelpers, zoals hiernaast schematisch is weergeven. Tijdens het drukken draait de cilinder, met daarop het papier, terwijl de drukvorm daaronder beweegt. De afdruk wordt dus streepsgewijs gemaakt en niet in één keer, zoals bij de degelpers. De cilinder kan maar in één richting draaien en mag niet in aanraking komen met de drukvorm, als die in tegengestelde richting beweegt. Een mechanisme zorgt ervoor dat de cilinder een beetje wordt opgetild op het moment dat de drukvorm weer naar het beginpunt gaat. Daar laat datzelfde mechanisme de cilinder zakken en is de pers klaar voor de volgende afdruk. De cilinderpers was de eerste waarbij de drukvorm automatisch van inkt werd voorzien door middel van een aantal inktrollen. Elke keer dat de drukvorm deze rollen passeert geven ze er inkt aan af.

degelpers, zoals hiernaast schematisch is weergeven. Tijdens het drukken draait de cilinder, met daarop het papier, terwijl de drukvorm daaronder beweegt. De afdruk wordt dus streepsgewijs gemaakt en niet in één keer, zoals bij de degelpers. De cilinder kan maar in één richting draaien en mag niet in aanraking komen met de drukvorm, als die in tegengestelde richting beweegt. Een mechanisme zorgt ervoor dat de cilinder een beetje wordt opgetild op het moment dat de drukvorm weer naar het beginpunt gaat. Daar laat datzelfde mechanisme de cilinder zakken en is de pers klaar voor de volgende afdruk. De cilinderpers was de eerste waarbij de drukvorm automatisch van inkt werd voorzien door middel van een aantal inktrollen. Elke keer dat de drukvorm deze rollen passeert geven ze er inkt aan af.De cilinderpers was een echte machine en kon in de 19de eeuw alleen werken via een stoommachine. Het gebruik van één stoommachine per machine was te kostbaar en daarom was een systeem bedacht om meerdere machines aan de stoommachine te koppelen. Voor kleinere drukkerijen was de cilinderpers daarom niet bruikbaar. Dat veranderde pas met de komst van de electromotor, waardoor iedere pers zijn eigen krachtbron kon krijgen.

Tegenwoordig zijn er ook cilinderpersen waarbij de drukvorm niet beweegt, maar de cilinder over de drukvorm rolt. Dat wordt toegepast bij zogeheten proefpersen, waarmee maar een paar afdrukken (drukproeven) van een zetsel worden gemaakt. Bij deze persen wordt het papier handmatig ingelegd en de cilinder met handkracht in beweging gezet. Ze zijn er in verschillende maten en uitvoeringen.

De degelpers

Het grote verschil met de houten (degel)persen is dat de drukvorm verticaal in de pers wordt geplaatst en de degel, met daarop het papier, hiertegen scharniert. Van dit soort pers zijn die van het Boston-type en het Gally-type het meest gebruikt. Het verschil tussen deze twee is  de manier waarop de druk tot stand komt.

Bij de persen van het Gally-type komt de degel eerst parallel aan de drukvorm en wordt er dan tegen aan getrokken. Zo is de drukkracht aan de boven- en onderkant van de degel altijd gelijk en hoeft de drukker alleen de drukkracht aan te passen aan de dikte van het papier. De degel van het Boston-type gaat alleen scharnierend (net als een deur) open en dicht, waardoor een gelijke drukkracht aan de boven- en onderkant van de degel niet is gegarandeerd. Anders gezegd: de degel kan de onderkant van de drukvorm eerder raken dan de bovenkant of andersom. Dat is mede afhankelijk van de dikte van het te bedrukken papier. De degel is daarom zo geconstrueerd dat de stand zonodig kan worden aangepast. Vergeleken met het Gally-type is het instellen van deze pers minder eenvoudig, maar de snelheid is wel hoger. Als u hier klikt kunt u het verschil in snelheid zien in de vorm van een eenvoudige animatie.

de manier waarop de druk tot stand komt.

Bij de persen van het Gally-type komt de degel eerst parallel aan de drukvorm en wordt er dan tegen aan getrokken. Zo is de drukkracht aan de boven- en onderkant van de degel altijd gelijk en hoeft de drukker alleen de drukkracht aan te passen aan de dikte van het papier. De degel van het Boston-type gaat alleen scharnierend (net als een deur) open en dicht, waardoor een gelijke drukkracht aan de boven- en onderkant van de degel niet is gegarandeerd. Anders gezegd: de degel kan de onderkant van de drukvorm eerder raken dan de bovenkant of andersom. Dat is mede afhankelijk van de dikte van het te bedrukken papier. De degel is daarom zo geconstrueerd dat de stand zonodig kan worden aangepast. Vergeleken met het Gally-type is het instellen van deze pers minder eenvoudig, maar de snelheid is wel hoger. Als u hier klikt kunt u het verschil in snelheid zien in de vorm van een eenvoudige animatie.Bij alle persen is de degel bekleed met een een aantal vellen papier: de legger. Die legger is relatief zacht en daardoor kan er, ondanks de onvermijdelijke oneffenheden in de drukvorm of van het papieroppervlak, altijd een gelijkmatige afdruk worden gemaakt. Het papier moest met de hand

Ontwikkeling van de degelpers

De eerste persen werden met een trapmechanisme aangedreven. Daarom wordt zo'n pers een trapdegel genoemd. Door een pedaal naar beneden te duwen begon een vliegwiel te draaien. Dat wiel zorgde ervoor dat de degel open en dicht en de pedaal weer omhoog ging. Boven in de pers zat een ronde plaat, waarop inkt wordt aangebracht. Tijdens het openen van de degel, rolden twee of meer inktrollen over deze plaat naar beneden (over de drukvorm) en tijdens het sluiten weer omhoog naar de inktplaat. Als de rollen van de plaat af kwamen, dan draaide deze een klein stukje. Op die manier bleef de inkt op de plaat gelijkmatig verdeeld en werd de drukvorm gelijkmatig van inkt voorzien. De hoeveelheid inkt op de plaat werd gaandeweg natuurlijk steeds minder. Als er te weinig inkt over was, dan moest men het drukken onderbreken, wat inkt op de plaat smeren en dan de pers (zonder papier in te leggen) laten draaien tot de inkt goed verdeeld was. Daarna kon er weer worden gedrukt.

Boven in de pers zat een ronde plaat, waarop inkt wordt aangebracht. Tijdens het openen van de degel, rolden twee of meer inktrollen over deze plaat naar beneden (over de drukvorm) en tijdens het sluiten weer omhoog naar de inktplaat. Als de rollen van de plaat af kwamen, dan draaide deze een klein stukje. Op die manier bleef de inkt op de plaat gelijkmatig verdeeld en werd de drukvorm gelijkmatig van inkt voorzien. De hoeveelheid inkt op de plaat werd gaandeweg natuurlijk steeds minder. Als er te weinig inkt over was, dan moest men het drukken onderbreken, wat inkt op de plaat smeren en dan de pers (zonder papier in te leggen) laten draaien tot de inkt goed verdeeld was. Daarna kon er weer worden gedrukt.In de loop der tijd veranderde er veel aan de degelpers, maar het principe bleef gelijk. De inktplaat werd vervangen door een draaiende cilinder, die vanuit een inktbak van inkt werd voorzien door een zogeheten likrol. Zo werd de inktgeving sterk verbeterd. Het trapmechanisme verdween en het vliegwiel werd voortaan met behulp van een drijfriem aangedreven door een electrische motor. Het inleggen en uithalen van het papier werd geautomatiseerd. Daarbij werden de bovenste blanco vellen losgeblazen, één vel met zuignapjes vastgezogen en door een grijper overgenomen. De grijper legde het vel op de degel. Het bedrukte vel werd door dezelfde grijper van de degel gehaald en op een stapel gelegd. Tegelijk met het uitleggen werd het volgende blanco vel door een tweede grijper vastgepakt, waarna de cyclus zich herhaald. Door dit alles werd het mogelijk met een zeer hoge snelheid te drukken en toch een hoge kwaliteit van het drukwerk bereiken. Vanwege de hoge mate van automatisering noemt men deze moderne degelpersen ook wel degelautomaat. Eén van de bekendste is wel de hier afgebeelde Heidelberger degelautomaat.

De rotatiepers

Het principe van de hoog- of boekdruk werd ook toegepast bij de rotatiepers. De drukvorm moest dan wel rond zijn. Daarvoor maakte men van het hele zetsel een soort matrijs van een speciaal karton. Met een speciale machine werd van deze matrijs een loden plaat met de vereiste dikte en ronding gegoten: de drukvorm, die precies paste op de drukcilinder in de pers. Later werd het mogelijk drukvormen van rubber of kunststof te maken. Daarvoor moest ook een matrijs van het hele zetsel worden gemaakt, maar de drukvorm kon vlak worden gegoten door de buigzaamheid van het materiaal.

dikte en ronding gegoten: de drukvorm, die precies paste op de drukcilinder in de pers. Later werd het mogelijk drukvormen van rubber of kunststof te maken. Daarvoor moest ook een matrijs van het hele zetsel worden gemaakt, maar de drukvorm kon vlak worden gegoten door de buigzaamheid van het materiaal.Bij dit soort pers wordt het papier vanaf een rol door de pers gevoerd, waarbij geleiderollen de papierbaan strak en op de juiste plaats houden. De zogeheten tegendrukcilinder heeft dezelfde functie als de cilinder van de cilinderpers of de degel van de degelpers. De rotatiepers werd en wordt gebruikt voor het drukken van onder meer kranten en tijdschriften, maar de hoogdruktechniek wordt niet meer gebruikt en is vervangen door een andere druktechniek.

© a.a.j. buisman / laatst gewijzigd 7 oktober 2012